技術

technologies

マイクロ波成形とは

特殊なゴム型をマイクロ波で加熱し、

熱伝導で樹脂を溶融・固化させて

成形品を得る技術です。

マイクロ波成形技術

(特許取得)

小ロット製品をすべての材料で

商用品質で提供

PROCESS

-

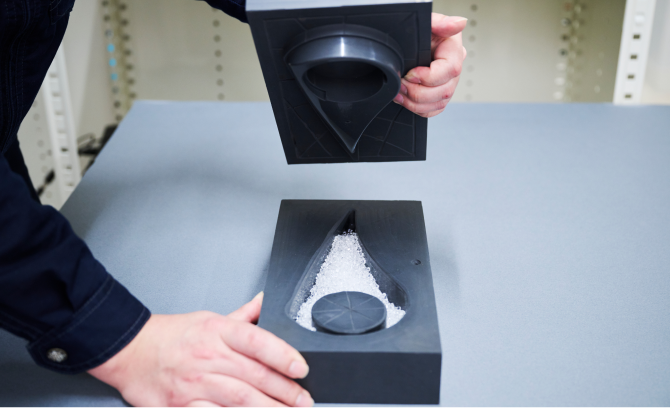

ゴム型にプラを入れる

-

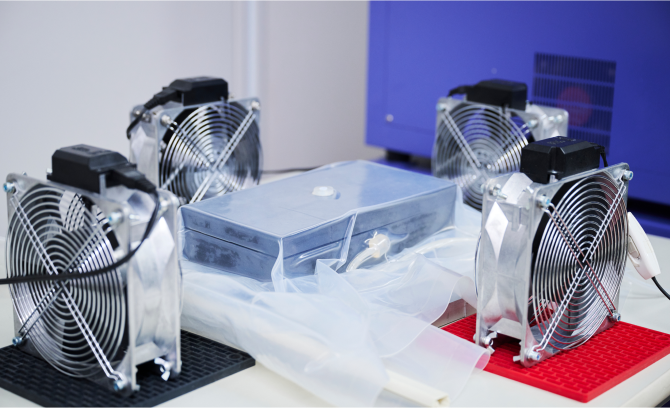

マイクロ波照射で加熱

-

取出して冷却

-

脱型・仕上げし出来上がり

マイクロ波成形は

どんなシーンで

使えるの?

-

設計

-

特殊な樹脂で高機能な

部品開発をしたい -

この設計は

射出成形ではできない -

研究開発段階の材料を

評価したい

-

特殊な樹脂で高機能な

-

開発

-

製品開発をスピーディーに

行いたい -

設計から評価まで

一気に進めたい -

実材料での試作を

安価に行いたい

-

製品開発をスピーディーに

-

生産

-

生産量が少ないから

金型を作るのがもったいない -

生産ピークを過ぎた部品の

金型を何とかしたい -

金型を廃棄したのに

注文が来てしまった

-

生産量が少ないから

マイクロ波成形の特徴

-

樹脂を流動させずに

溶融・固化させる- ウエルドが発生しないため、部分的な強度低下が起こらない

- 配向が無いため、強度の方向性がない

- 異種材料を一体成形できる

- 成形品内部に種々のパーツをインサートできる

- 射出成形では不可能な高粘度樹脂でも成形できる

-

成形時は常に低圧

- 残留歪みが発生しないため、透明樹脂では複屈折が非常に小さくなる

- ヒケ/真空ボイドが発生しにくいため、厚肉品の成形ができる

-

冷却は徐冷

- 高い結晶化度が得られるため、結晶性樹脂では硬度が向上する

-

型表面温度≒樹脂溶融温度

- 型の転写性が良くなり、加飾性に優れる

射出成形型との違い

| 型の主材質 | 重量 | サイズ | 耐久ショット数 | メンテナンス性 | |

|---|---|---|---|---|---|

マイクロ波成形

マイクロ波成形

|

シリコーンゴム | 軽い | 小さい (製品部のみ) |

~ 30 shot | 手軽 (サビの管理は不要) |

射出成形

射出成形

|

金属 | 重い | 大きい (モールドベースが必要) |

数万 shot | 面倒 (サビの管理が必要) |

マイクロ波成形技術で

成形可能な樹脂

-

01

熱可塑性樹脂を中心に、

幅広い樹脂種の成形が

可能です -

02

射出成形では成形できない、

高粘度樹脂や粘性体/粉体状樹脂でも

成形可能です

- 対応可能

-

- 非晶性樹脂

-

- PS

- AS

- ASA

- ABS

- PMMA

- PC

- PC/ABS

- など

- 結晶性樹脂

-

- PE

- PP

- POM

- PET

- UHMW-PE

- ETFE

- など

- エラストマー

-

- TPS

- TPO

- TPE

- TPU

- など

- 生分解/バイオマス

-

- PLA

- 各種生分解/

- バイオマス樹脂

- など

※ 強化材入り材料は別途ご相談ください

- 対応に向け開発中

-

- 開発中

-

- その他スーパーエンプラ

- CF/GF強化樹脂

- 確立間近

-

- PTFE

- PFA

- 非晶性フッ素

- PEEK

- PA系樹脂

SDGsへの貢献

マイクロ波成形は射出成形と比較し、

“省エネルギー” “少ない廃棄樹脂量”で

成形可能な環境にやさしい成形方法です

-

9-4

2030年までに、資源利用効率の向上とクリーン技術及び環境に配慮した技術・産業プロセスの導入拡大を通じたインフラ改良や産業改善により、持続可能性を向上させる。全ての国々は各国の能力に応じた取組を行う。

-

12-5

2030年までに、廃棄物の発生防止、削減、再生利用及び再利用により、廃棄物の発生を大幅に削減する。

廃棄樹脂量

97.9%の削減

※ 当社試算

※ 射出成形との比較

※ 1ショット目を得るまでに廃棄する

樹脂量で比較 -

13-1

全ての国々において、気候関連災害や自然災害に対する強靱性(レジリエンス)及び適応の能力を強化する。

CO2排出量

97.1%の削減

※ 当社試算

※ 射出成形との比較

※ 1ショット目を得るまでに廃棄する

樹脂量で比較